La piedra natural pasa por diversas etapas desde su emplazamiento en un afloramiento rocoso hasta su transformación en un elemento artístico o arquitectónico. Este proceso incluye la selección y extracción de la piedra en canteras, el corte y dimensionado de las piezas, su labrado o acabado superficial, almacenamiento y, finalmente, la comercialización de los productos resultantes.

1. Extracción del material en cantera

La extracción del mármol se realiza a través de explotaciones a cielo abierto o bien de manera subterránea. Los métodos de extracción y el tamaño de los bloques de mármol obtenidos varían según el tipo de yacimiento ⇒1. Extracción del material en cantera

Durante miles de años, la naturaleza ha moldeado y coloreado el mármol, lo que lo convierte en un material único e irrepetible.

La extracción del mármol se realiza a través de explotaciones a cielo abierto o bien de manera subterránea. Los métodos de extracción y el tamaño de los bloques de mármol obtenidos varían según el tipo de yacimiento. En general, la extracción del mármol se lleva a cabo de arriba a abajo, aunque hay casos en que se realiza lateralmente, en función de la morfología del terreno.

En la cantera, expertos en geología llevan a cabo análisis para identificar la piedra de óptima calidad, la cual es extraída y llevada al taller para ser procesada. El proceso de extracción se realiza mediante el uso de maquinaria mecánica, como banqueadoras y retroexcavadoras.

El bloque obtenido está compuesto por 6 caras que son paralelas entre sí, con un peso que puede variar entre 6 y 15 toneladas. El ancho del bloque suele tener una longitud de entre 2,2 y 3 metros, y un ancho que oscila entre 1,2 y 1,5 metros, con una altura que va de 0,9 a 1,2 metros.

2. Clasificación de bloques

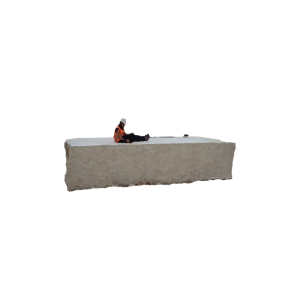

Una vez extraído el bloque de la cantera, se clasifica en función de diversos criterios de calidad, tales como el tamaño, la tonalidad, el número de vetas, la limpieza y la presencia de fisuras.2. Clasificación de bloques

Una vez extraído el bloque de la cantera, se clasifica en función de diversos criterios de calidad, tales como el tamaño, la tonalidad, el número de vetas, la limpieza y la presencia de fisuras.

3. Recepción y descarga de bloques

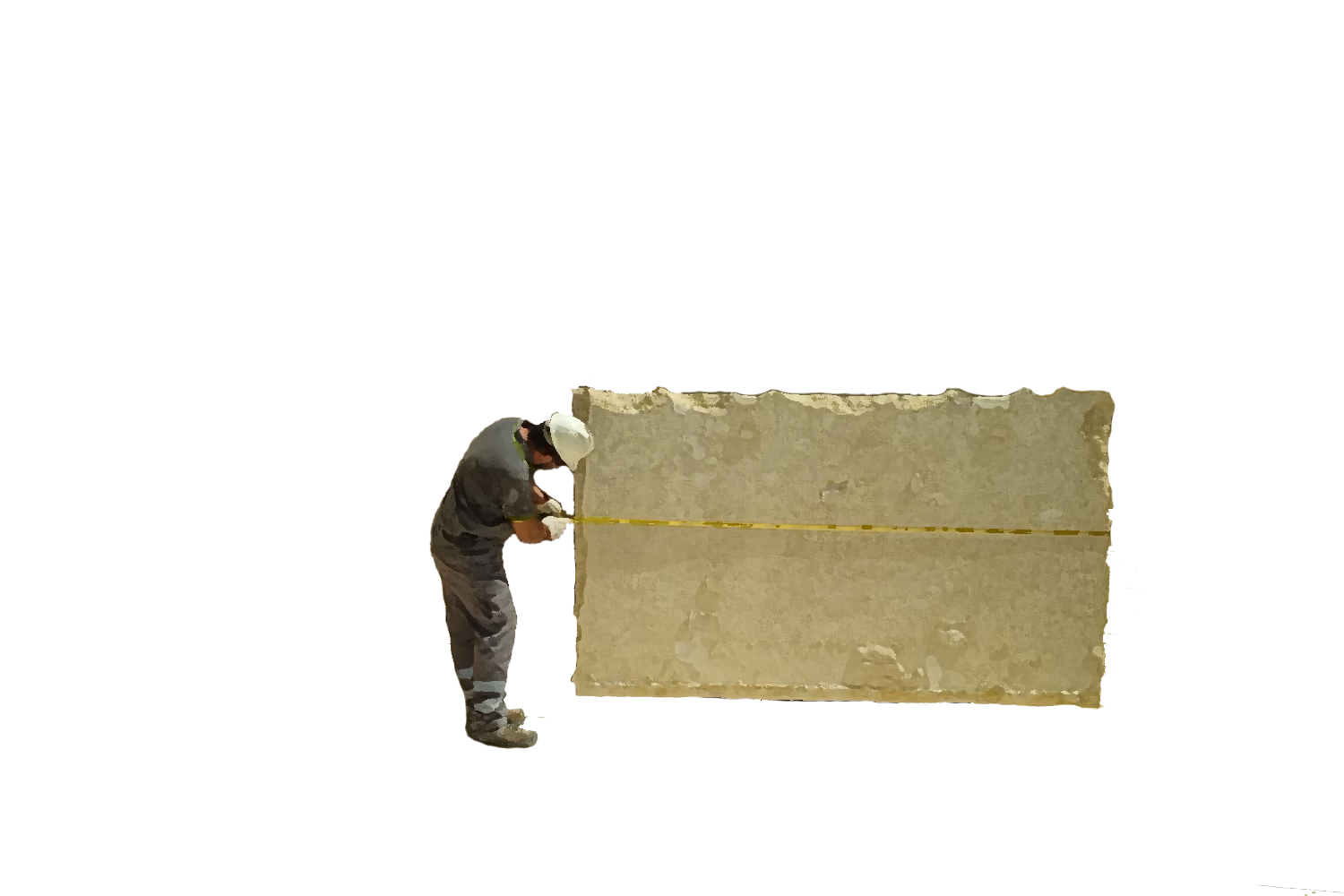

Los bloques extraídos de la cantera son transportados en camiones de gran tonelaje a las fábricas para su posterior procesamiento. En las instalaciones, se descargan y clasifican en el patio de bloques, donde son preparados para ser llevados a la sección de corte ⇒3. Recepción y descarga de bloques

Los bloques extraídos de la cantera son transportados en camiones de gran tonelaje a las fábricas para su posterior procesamiento. En las instalaciones, se descargan y clasifican en el patio de bloques, donde son preparados para ser llevados a la sección de corte.

Dado el gran peso y volumen de los bloques, se requiere de grúas y maquinaria específica para su manipulación tanto en la carga y descarga como durante su transformación.

Una vez en el patio de bloques, estos son almacenados al aire libre en espera de su procesamiento y transformación en la siguiente fase del proceso de elaboración del mármol.

4. Corte y dimensionado de piezas

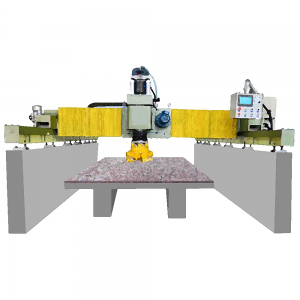

En las instalaciones industriales se lleva a cabo todo el proceso de transformación de la piedra natural con la ayuda de tecnología avanzada y métodos tradicionales de cantería para producir productos de alta calidad. Los bloques extraídos en la cantera son cortados en tableros de diferentes grosores mediante el uso de telares, hilos diamantados y sierras de corte ⇒4. Corte y dimensionado de piezas

En las instalaciones industriales se lleva a cabo todo el proceso de transformación de la piedra natural con la ayuda de tecnología avanzada y métodos tradicionales de cantería para producir productos de alta calidad. Los bloques extraídos en la cantera son cortados en tableros de diferentes grosores mediante el uso de telares, hilos diamantados y sierras de corte. Una vez obtenidos los tableros, se procede a dar el tamaño final a las unidades de piedra mediante sierras con discos diamantados.

Se emplean telares o cortabloques para cortar el mármol, y se decide su destino en función de las dimensiones del bloque: los bloques grandes van al telar, mientras que los bloques más pequeños y/o irregulares van al cortabloques. La elección del bloque a serrar depende del tipo de mármol, su calidad y el despiece necesario (tabla, losa o escalera).

Se obtienen tablas del telar de mármol y bandas del cortabloques, que se envían a la tronzadora o cortadora para obtener losas. Las tablas tienen un ancho máximo de 1,8 a 2 metros y un grueso mínimo de 1,5 centímetros, mientras que las losas de mármol estándar tienen un grueso de entre 0,9 y 2 cm y tamaños como 30,5 x 30,5 cm, 30 x 60 cm, 40 x 40 cm, 60 x 40 cm y 60 x 60 cm. El objetivo es aprovechar al máximo las medidas del bloque y reducir al mínimo el desperdicio.

5. Acabado superficial

En la sección de acabados es donde se logra la forma y textura final de las piezas utilizando tanto métodos manuales como mecánicos, en función de lo que se necesite. Una vez las tablas son obtenidas del telar de mármol, estas son reforzadas con una malla para darle mayor resistencia y llevadas a la línea de producción. El siguiente paso consiste en darle el acabado deseado mediante un sistema de abrasión ⇒5. Acabado superficial

En la sección de acabados es donde se logra la forma y textura final de las piezas utilizando tanto métodos manuales como mecánicos, en función de lo que se necesite.

Una vez las tablas son obtenidas del telar de mármol, estas son reforzadas con una malla para darle mayor resistencia y llevadas a la línea de producción. El siguiente paso consiste en darle el acabado deseado mediante un sistema de abrasión.

El pulido resalta el brillo y color del mármol, dejando una superficie lisa y brillante en un proceso que varía en función de las dimensiones del bloque. El amolado elimina las marcas de corte y proporciona un acabado mate. El envejecido da un aspecto rugoso y sin brillo, simulando el paso del tiempo. El abujardado ofrece una superficie más rugosa, ideal para exteriores, mientras que el arenado tiene una rugosidad menos exagerada. El escarfilado, por su parte, proporciona una superficie más rústica.

Una vez finalizada esta fase, el mármol está listo para su venta como tabla. En caso contrario, sería sometido a un nuevo proceso de corte y acabado.

6. Almacenaje

Una vez que se han obtenido las unidades de piedra natural con el formato y acabado deseado, se lleva a cabo su paletización y almacenamiento para su posterior venta.6. Almacenaje

Una vez que se han obtenido las unidades de piedra natural con el formato y acabado deseado, se lleva a cabo su paletización y almacenamiento para su posterior venta.

7. Comercialización y distribución

El medio de transporte utilizado para el mármol dependerá del lugar al que deba ser enviado. En este sentido, se utilizan principalmente tres medios de transporte: barco, camión y tren. Cada uno de ellos se emplea según la ubicación del destino y la cantidad de material a transportar.7. Comercialización y distribución

El medio de transporte utilizado para el mármol dependerá del lugar al que deba ser enviado. En este sentido, se utilizan principalmente tres medios de transporte: barco, camión y tren. Cada uno de ellos se emplea según la ubicación del destino y la cantidad de material a transportar.